Como visto no artigo sobre indutores com núcleo de Aço-Elétrico, a bobina de ignição é um transformador 'amplificador' de tensão que têm a função de alimentar a(s) vela(s) de ignição. Para ler este texto sobre indutores, CLIQUE AQUI!

Num passado não tão distante, os veículos possuíam apenas uma bobina de ignição. Neste sistema, sua pulsação era controlada por um mecanismo chamado "platinado". A bobina, pulsando em determinada frequência, alimenta outro mecanismo conhecido como "distribuidor", onde estão conectados os cabos de vela. Este sistema pode ser chamado de "ignição mecânica com distribuidor".

Este sistema dinâmico foi ao longo do tempo sendo substituído por um "semi-estático", denominado "ignição eletrônica", que controla a bobina de ignição, porém o sinal continua sendo direcionado para as velas através do distribuidor.

Até que, finalmente popularizou-se o sistema estático denominado "injeção eletrônica", que "robotizou" todo o motor de combustão interna, uma revolução causada pela eletrônica, onde tudo passou a ser feito por meio de um pequeno computador, que recebe sinais de sensores e aciona atuadores.

Neste artigo será estudado parte do sistema de ignição, e pra isso devemos começar entendendo como funciona um enrolamento de fios e como é construída uma bobina de ignição:

OBSERVAÇÃO: Para entender o texto adiante deste parágrafo, o aconselho a ler o artigo sobre Condutores e Isolantes (CLIQUE AQUI! e CLIQUE AQUI!), Eletrodinâmica (CLIQUE AQUI! e CLIQUE AQUI!), Resistores (CLIQUE AQUI! e CLIQUE AQUI!) e Indutores (CLIQUE AQUI! e CLIQUE AQUI!. Lá estão listadas diversas informações e tabelas relacionadas à:

-> Condutância e Resistência elétrica;

-> Tensão e Corrente elétrica;

-> Ligações em série e paralelo e alguns cálculos matemáticos;

-> Rigidez dielétrica e influência de temperatura;

-> Materiais condutores, isolantes e semicondutores e exemplos de aplicações;

-> Funcionamento e características de bobinas (indutores).

Independente se a bobina foi acionada por platinado, ou ignição eletrônica ou então por uma unidade de controle do motor, este componente sempre funcionou seguindo os mesmo princípios da física, da química e, consequentemente, da eletrônica. É o que vamos ver no resumo abaixo:

-> Todo indutor percorrido por corrente elétrica gera um campo magnético proporcional a essa corrente (seja ela contínua ou alternada);

-> Todo indutor sob a influência de um campo magnético variável gera corrente elétrica proporcional a esse campo;

-> Quando uma corrente variável é aplicada em um indutor, gera campo magnético variável e este gera de volta uma corrente induzida (e consequentemente uma contra-FEM induzida) no próprio indutor;

-> Segundo a Lei de Faraday, a tensão induzida é diretamente proporcional ao número de espiras e a velocidade de variação do campo magnético;

-> Segundo a Lei de Lenz, toda corrente induzida gera um campo magnético que se opõe à variação do campo magnético indutor (ou gerador, isto é, o campo provocado pela corrente que alimenta o componente).

->> Se o campo está aumentando no sentido norte, a corrente gera um campo norte também;

->> Se o campo diminui no sentido norte, a corrente gera um campo no sentido sul.

Esta corrente induzida provoca sempre a ação de frenagem, ou "resistência" ao aumento da corrente de alimentação da bobina. É aí que entra a chamada "força contra-eletromotriz".

Como o próprio nome sugere, força contra-eletromotriz é uma energia que age contra. Neste caso, é gerada pela bobina contra a corrente que a alimenta.

Num circuito com corrente contínua: Toda bobina trabalha com o princípio da ação e reação, ou seja, quando é aplicada uma corrente elétrica nela, esta gera um campo magnético. O campo gera de volta na mesma bobina uma corrente induzida de polaridade inversa. A corrente da fonte encontra a corrente induzida e elas se subtraem.

Como consequência, a corrente da fonte vai demorar algum tempo para atingir seu valor máximo, até que o campo magnético se estabilize, ou seja, deixe de oscilar e a força contra-eletromotriz deixe de existir.

Quando o circuito já está ligado a algum tempo o campo magnético está estável, não gerando nenhuma corrente e, consequentemente, não há força contra-eletromotriz. A corrente da fonte é limitada somente pela resistência ôhmica do fio da bobina.

Num circuito com corrente alternada ou pulsante: a corrente varia seu valor constantemente, o campo magnético gerado acompanha essa variação e a força contra-eletromotriz está presente o todo tempo, agindo contra a corrente da fonte.

É aí que chegamos: Neste caso, além da resistência elétrica (medida em Ohms) do fio da bobina, é contabilizada também a resistência dinâmica, conhecida como reatância indutiva (xL), que se somam. Esta reatância indutiva faz com que demore um determinado tempo para que a corrente máxima de alimentação (seja ela alternada ou pulsante) se estabeleça na bobina.

De maneira muito simples, podemos calcular qual a corrente máxima que uma bobina suporta, bastando-se da fórmula básica:

Todavia, a reatância indutiva faz com que esta corrente máxima se estabeleça aos poucos e não imediatamente. Numa outra fórmula matemática, podemos saber quanto tempo se leva para estabelecer-se 63% da corrente máxima de alimentação desta bobina:

Onde:

> t = Tempo (em milissegundos);

> L = Indutância (em Henry);

> R = Resistência (em Ohms);

A indutância é a tendência que um condutor têm de se opor a uma mudança na corrente elétrica que flui por ele. Ou seja, a indutância, medida pela unidade Henry (simbolizada por "H"), é a mensuração desta força Contra-eletromotriz, que também está relacionada com a resistência indutiva, mais conhecida como reatância indutiva.

CURIOSIDADE: Este atraso na aplicação da corrente máxima de alimentação pode acontecer em qualquer bobina, seja ela de um relé, seja de um eletro-injetor de combustível (bico-injetor)...

Toda bobina que trabalhe com corrente alternada ou pulsante terá a reatância indutiva se manifestando a cada alternância de polaridade ou a cada pulso. Já num sistema onde a bobina opera com corrente contínua, com o desligamento do circuito o campo magnético se desfaz. Porém, de acordo com a Lei de Lenz, uma corrente será gerada e a polaridade da tensão será oposta à da fonte.

Como o campo magnético “some” muito rapidamente, a tensão gerada neste momento é muito grande (Lei de Faraday).

É aqui que se mostra a necessidade da utilização de um diodo em antiparalelo (ou diodo de roda-livre) - ou então um resistor em paralelo (podemos chamar de "resistor de roda-livre") - com a respectiva bobina para consumir essa energia e evitar que o dispositivo de manobra, geralmente um transistor bipolar, seja destruído com a alta tensão. Ou seja, este diodo - ou resistor - é montado com o objetivo de evitar que pulsos de alta tensão fluam para o ramal de alimentação, que inclusive, se tratando de um veículo, abrangem outros módulos. É uma maneira de se evitar uma espécie de “avalanche” na forma de tensão aplicada em sentido oposto, o que, para um sistema formado por semicondutores, ocasionaria graves consequências a médio e longo prazo.

Caso queira saber mais sobre dispositivos anti-surto de tensão em bobinas (resistores, diodos, varistores e etc), recomendo que CLIQUE AQUI!

Agora, vamos ao ponto principal deste texto: as bobinas de ignição.

São nada mais que simples transformadores, ou seja, possuem um enrolamento primário e um secundário, ambos montados sob um núcleo ferromagnético (ferrite ou Aço-Elétrico, por exemplo).

Diferente do que alguns podem pensar, a ignição funciona com energia circulando em apenas um sentido, ou seja, não é alternada, isto é, não muda de polaridade (e consequentemente de sentido) continuamente. A tensão permanece sempre na mesma polaridade, porém, pulsando em determinada frequência, que varia de acordo com a rotação do motor (por isso sistemas antigos utilizam o platinado e sistemas mais modernos utilizam sensores de carga e rotação).

Quando aplicada uma tensão no enrolamento primário, esta cria linhas de campo ao redor do conjunto de espiras, isto é, energia armazenada em forma de campo eletromagnético paralelo ao fio.

No instante que a tensão é cortada, estas linhas de campo precisam ser 'dissipadas', e o ponto mais fácil para que isso ocorra é o enrolamento secundário.

Como o enrolamento secundário possui muito mais espiras e um fio muito mais fino que o primário, uma alta tensão é criada, e este campo elétrico atingirá a(s) vela(s) de ignição, que produzirão as centelhas.

Imagem 1 - Especificações resumidas de um transformador de ignição

Veja um transformador aplicado no sistema de ignição dos motores GM VHC/VHCE:

Imagem 1 - O enrolamento primário é encaixado dentro do carretel do secundário. Créditos: Orágio Cursos Automotivos / Gauss

Em suma, uma corrente alimenta a bobina primária, que forma um campo eletromagnético ao seu redor, gerando uma corrente induzida e contra-FEM. Este campo eletromagnético formado excita o enrolamento secundário, isto é, induz uma tensão elétrica, que vai ser muito mais alta devida ao enrolamento ter mais espiras e o fio ser mais fino que o enrolamento primário. O núcleo ferromagnético trabalha concentrando estas linhas de campo e facilitando esta "interferência" entre as bobinas. Um núcleo ferromagnético laminado pode ser visto na Imagem 11.

Para calcular a quantidade de centelhas por minuto, utilizamos a seguinte formula matemática:

Onde:

> nF = Numero de faíscas por minuto;

> RPM = Rotações por minuto;

> nCil = Número de cilindros do motor.

EXEMPLO:

Num exemplo simples, um um motor 4 cilindros girando a 3 mil RPM, serão necessários 6 mil centelhas por minuto

CURIOSIDADE: Para a quebra da rigidez dielétrica da mistura A/C na câmara de combustão, é necessário um campo elétrico demasiado alto, e isto é proporcionado por uma alta tensão, e não alta corrente. Por este motivo que se utilizam bobinas e não capacitores. Capacitores manipulam melhor cargas elétricas (elétrons, correntes). Para saber mais sobre capacitores, comece CLICANDO AQUI e CLICANDO AQUI!

CURIOSIDADE: Quando uma tensão é amplificada, a corrente cai. Quando uma corrente é amplificada, a tensão cai. É como se esticássemos uma tira de borracha: Quanto mais esticado (mais comprido), mais fino ela fica (menos espessura) e vice-versa. A grosso modo, se tivermos uma tensão de 12 V com uma corrente de 20 A, dobrando a tensão, isto é, 24 V, teremos 10 A. Obviamente há perdas neste processo (por calor, por exemplo), porém, em tese é assim que funciona.

Numa bobina de ignição, o tempo que se leva para atingir 63% da corrente máxima de alimentação pode ser reduzido diminuindo a Indutância, pois se aumentarmos a resistência elétrica, menos corrente circulará pelo enrolamento primário, e isto tornaria a descarga elétrica sob a vela mais fraca.

CURIOSIDADE: No meio técnico, este atraso da bobina também é chamado de "Dwell", sendo dado em milissegundos em tabelas de informações técnicas destes componentes.

Também se pode aumentar a tensão. Via de regra, em sistemas automotivos, a tensão de alimentação de todos os módulos é 12V, não sendo diferente para as bobinas. Sendo assim, através de circuitos suplementares, pode se aumentar a tensão de alimentação de uma bobina para 14V, por exemplo. Isto não vai afetar tanto a vida útil do componente, desde que o Dwell seja reduzido, pois assim o tempo que a bobina permanece ativa é reduzido, consequentemente ela vai sofrer menos com super aquecimento, que pode resultar no rompimento de um enrolamento por incapacidade de dissipar tanto calor, inutilizando o componente.

Já que o assunto é melhorar o desempenho de uma bobina de ignição, temos hoje em dia sistemas de aumento de potência elétrica empregados no próprio módulo de injeção eletrônica, ou na própria bobina.

Estes sistemas de aumento da potência consistem em CIs drivers, isto é, pequenos chips que empregam um circuito transistorizado (óbvio) para aumento da corrente elétrica de alimentação do enrolamento primário. Para tal feito, ou o módulo ou a própria bobina contam com pelo menos um fio negativo extra, que via de regra é fixo no próprio cabeçote ou bloco do motor, afinal, como você deve ter visto no artigo sobre condutores e isolantes, as partes metálicas de um veículo formam um grande condutor de eletricidade.

Hoje em dia está sendo mais comum a própria bobina incorporar o driver, porém ainda existem motores atuais que empregam o "estágio de potência" diretamente no módulo de controle do propulsor, como é o caso do motor H4M da Renault, lançado no Brasil em meados de 2017.

Carcaça das bobinas e seus terminais

A carcaça de bobinas de ignição não é simplesmente feita de plástico. A ciência e tecnologia dos materiais (CTM) vem se desenvolvendo muito nas últimas décadas, criando materiais cada vez mais resistentes e leves, e não seria diferente com estes componentes.

Um dos materiais mais utilizados são os polímeros a base de Poliéster, como por exemplo a resina de Polibutileno Tereftalato (PBT) e o Polietileno Tereftalato (PET). Porém, para haver um aumento da resistência ao calor, sempre é adicionado um outro material de reforço, sendo geralmente alguma porcentagem de lã de vidro (abreviado por FV - Fibra de Vidro - ou GF - Glass Fiber).

O mesmo ocorre com os carretéis das bobinas, que podem usar tanto os materiais já citados quanto o PP-GF, por exemplo.

CURIOSIDADE: Para saber mais sobre plásticos e Borrachas, comece CLICANDO AQUI!

Abaixo, uma bobina de ignição da Bosch com carcaça em PBT-GF30, para os motores Zetec Rocam 1.6, que equipam veículos Ford:

Imagem 2 - Bobina de ignição Bosch para motores Zetec Rocam 1.6

Perceba na imagem acima que há uma região com textura mais lisa e brilhante na cor preta, bem onde estão as inscrições da Bosch. Pois bem, além da carcaça em plástico, há um preenchimento interno feito com poliepóxido, mais conhecida como "resina epóxi". Se fosse possível remover este preenchimento, sobraria apenas o núcleo ferromagnético e seus enrolamentos,

O preenchimento de epóxi é quase um padrão industrial, sendo um isolante elétrico a mais no componente. Observe abaixo a bobina utilizada nos motores SPE/4 da GM:

Imagem 3 - Bobina de ignição ACDelco para motores GM SPE/4

Agora, a bobina de ignição Mopar-Eldor de cód. 55267998 utilizada pela FIAT nos motores FIREFly:

Imagem 4 - Bobina do tipo "canetão", com driver integrado, carcaça em PBT-GF30 e preenchimento interno de poliepóxido

Abaixo, outra bobina do tipo canetão, só que desta vez sem driver integrado:

Imagem 5 - Bobina "canetão" utilizada na linha de motores Renault H4M

Abaixo, uma bobina de ignição FoMoCo CM5G-12029-FC, que equipa vários motores Ford, entre eles a linha de propulsores Sigma:

Imagem 6 - Bobina de ignição FoMoCo CM5G-12029-FC com carcaça feita em PET-GF30, com preenchimento de poliepóxido não visível externamente

Algumas bobinas do tipo "canetão" possuem um anel de metal, que também funciona como blindagem contra interferências eletromagnéticas geradas pelos enrolamentos e pelo cabo de vela presente em seu interior. Veja a bobina de ignição abaixo:

Imagem 7 - Bobina de ignição Valeo para motores Renault K4M (1.6 16v) e F4R (2.0 16v)

CURIOSIDADE: Existem bobinas do tipo "canetão" cujo corpo, além de ter o anel de metal, possui carcaça em borracha de Silicone MVQ, como é o caso da bobina de ignição Volkswagen-Audi 06E905115E / 06E905115F, que será detalhada na última parte deste texto. O Silicone MVQ é muito utilizado na fabricação de cabos de vela de alto desempenho pois, de todos os materiais utilizados para este fim ele é o que mais tem resistência ao calor (seu limite térmico está pouco acima dos 200 °C).

Algumas bobinas possuem um bloco de liga Alumínio cobrindo o driver integrado, afim de dissipar o calor com mais facilidade, como mostra o exemplo abaixo:

Imagem 8 - Bobina de ignição Bosch cód. F000ZS0210 (VW 032 905 106 D / 04E 905 110 K) para motores Volkswagen EA111. Perceba o bloco de liga de Alumínio na parte superior

CURIOSIDADE: Para saber mais sobre ligas de Alumínio, CLIQUE AQUI!

Alguns fabricantes utilizam duas bobinas de ignição para um sistema quatro cilindros, porém, elas são acopladas diretamente na parte superior das velas e possuem um formato de "barra", como mostra a imagem abaixo:

Imagem 9 - Bobina de ignição Bosch cód. 0221 503 033 para linha de veículos Mercedes-Benz Classe A160 e A190. Perceba que a parte em preto liso e brilhante é um preenchimento de poliepóxido

No caso desta bobina Bosch 0221 503 033, há apenas três fios, ou seja, um positivo vindo de um relé e dois negativos vindo do módulo de injeção, um para cada bobina (cada bobina alimenta duas velas). Assim, percebemos que o CI driver está localizado no próprio módulo e não integrado na bobina.

Veja o desenho abaixo para entender melhor a estrutura interna da barra:

Diagrama 1 - Bobina dupla em formato de barra

Podemos observar este formato de carcaça de bobina de ignição em motores que equipam populares, como por exemplo os 1.4 8v e 1.6 16v da Peugeot-Citroën.

OBSERVAÇÃO: Existem sistemas de bobinas individuais que também possuem o formato de barra. Isso reduz a fiação do motor (uma questão de embelezamento do cofre), porém, se uma delas vir a parar de funcionar, todas terão que ser trocadas, encarecendo a manutenção.

Terminais das bobinas

Já os terminais de todas estas bobinas seguem uma composição semelhante, isto é, as famosas ligas de latão. O latão nada mais é que uma mistura de diferentes porcentagens de Cobre e Zinco, bem como outros aditivos que melhorem a condutividade ou reduzam o custo de produção. Muitas ligas de latão utilizadas para fins elétricos e eletrônicos são galvanizadas com materiais como o Estanho, cuja função é inibir a oxidação do Cobre.

E aí que entram as diferenças entre fornecedores: aquela bobina chinesa de baixo custo tem um conector com resistência elétrica maior devido ao composto que forma o latão (menos Cobre e mais Zinco, por exemplo), mais suscetibilidade à oxidação por falta de proteção superficial (ou então proteção ineficiente), bem como diferenças imperceptíveis na espessura da chapa e diâmetro do terminal. Isso aumenta a perda de energia em forma de calor e a formação de zinabre. Não é por enrolação que as fabricantes sempre recomendam peças, de preferência, genuínas, no entanto, é claro que uma Bosch, NGK, Valeo ou Marelli no mercado alternativo ainda possuem uma qualidade próxima daquilo que o fabricante encomenda para suas fábricas e para as concessionárias.

Formatos de bobinas de ignição

Para entender como as carcaças plásticas mostradas no tópico anterior são classificadas, veja abaixo os formatos de bobinas de ignição mais comuns:

Imagem 10 - Existem quatro formatos mais comuns

Quando se trata de bobinas de ignição individuais (COP/EFS):

-> Top Coil (chamada de COP - Coil On Plug - ou EFS): Também é considerada uma "bobina canetão". Este formato contempla o enrolamento do primário e secundário no topo do "canetão". Veja o diagrama abaixo:

Diagrama 2 - Chamamos elas de bobinas "canetão" também, porém, não é o termo certo. Esta é só mais uma bobina comum

Esta Top Coil, com a "caixinha" em cima, possui a vantagem de reduzir a possibilidade de superaquecimento por ter o enrolamento na parte superior da peça, em uma região mais fria. As bobinas de ignição Mopar-Eldor e Renault-Eldor mostradas anteriormente são do tipo Top Coil.

Note, na imagem abaixo, parte do núcleo ferromagnético exposto em uma bobina Top Coil paralela fornecida pela Bosch para o motor M4R do Renault Fluence:

Imagem 11 - Bobina oriunda do mercado alternativo, de construção diferente da peça genuína vendida em revendas autorizadas Renault. Perceba o núcleo ferromagnético laminado que compõe a estrutura das bobinas

CURIOSIDADE: O Renault Fluence brasileiro é o sul coreano Samsung SM3. A Samsung Motors deixou de ser controlada pelo Grupo Samsung na virada do século, passando a ser parte do grupo Renault. O nome Samsung estampa várias peças genuínas importadas da Coréia do Sul para as concessionárias do Brasil, entretanto, nada têm a ver com a multinacional de eletrônicos.

-> Pencil Coil (chamada de COP - Coil On Plug - ou EFS) – Formato cujo enrolamento do primário e secundário está no corpo do "canetão". Veja o diagrama abaixo:

Diagrama 3 - Chamamos elas de bobinas "canetão" também, porém não é o termo certo.

A bobina Renault-Valeo, mostrada anteriormente, possui os enrolamentos no corpo do "canetão", ficando exposta a um ambiente mais quente, afinal, todas estas bobinas são instaladas "no meio" do cabeçote, como mostra a imagem abaixo:

Imagem 12 - Cabeçote de um motor K4M, que utiliza bobinas do tipo "Pencil Coil", mais suscetiveis ao superaquecimento

CURIOSIDADE: Para evitar a entrada de água nos orifícios mostrados na imagem acima, o que poderia levar a um curto-circuito, um flash-over (que será detalhado no final deste texto), muitos fabricantes colocam uma gaxeta de elastômero no corpo da bobina "canetão". Essa gaxeta deve ser feita com material que aguente altas temperaturas e assim tenha um vida útil longa, podendo ser desde CSM, até FPM (Viton) ou MVQ (borracha de Silicone). Obviamente que bobinas de ignição baratonas encontradas no mercado paralelo podem contemplar uma gaxeta de NBR...

Veja novamente a imagem da bobina Renault-Valeo para motores K4M e observe o anel de vedação:

Imagem 13 - Perceba a gaxeta por cima do anel "anti-EMI". Este anel é ligado na carcaça do cabeçote (aterramento) pelo parafuso de fixação da bobina

CURIOSIDADE: Nas bobinas de ignição, o material de isolação utilizado é uma resina epoxi (o preenchimento de poliepóxido mencionado anteriormente), injetada a vácuo. Quando submetida a uma temperatura superior a 150°C, a resina pode sofrer degradação ao longo do tempo. “O fato desse material ficar localizado na parte superior nos modelos Top Coil, traz um benefício em relação à versão Pencil Coil. Atualmente, a maioria dos veículos novos conta com bobinas Top Coil, seguindo a tendência de atualização do componente”, destaca Hiromori Mori, consultor de Assistência Técnica da NGK.

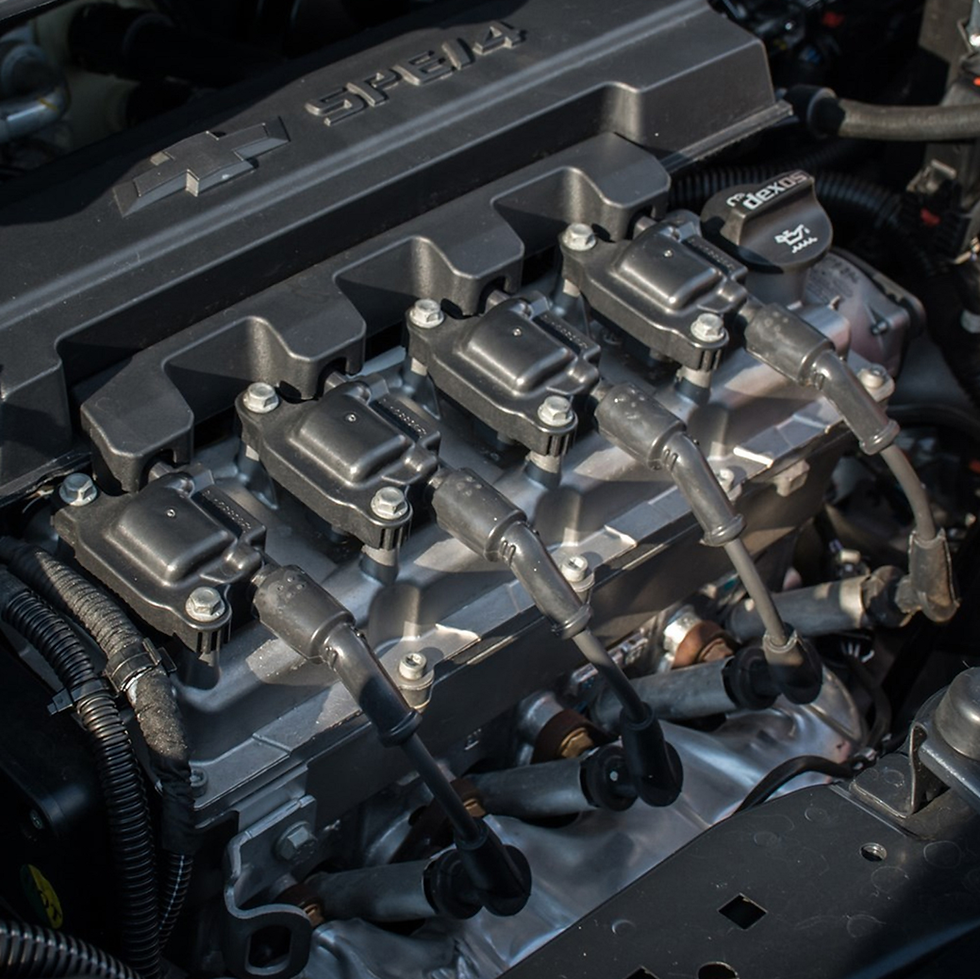

CURIOSIDADE: A GM utiliza um sistema híbrido nos motores SPE/4, onde as bobinas de ignição são individuais, todavia, há pequenos cabos de vela colocados entre cada bobina e vela. Desta forma é possível distanciar ainda mais as bobinas de ignição das regiões com mais concentração de calor no cabeçote. Observe a imagem abaixo:

Imagem 14 - Sistema híbrido de bobinas individuais com cabos de vela utilizado nos motores SPE/4 da GM. Perceba que na extremidade do cabo que vai conectada na vela há um anel "anti-EMI", e ele possui contato com o cabeçote através de uma pequena mola...

CURIOSIDADE: Para saber mais sobre os cabos de vela Resistivos SC e ST, bem como deste tal anel supressivo presente em cabos de vela e bobinas do tipo canetão, CLIQUE AQUI!

Para finalizar os exemplos deste tópico, a imagem abaixo é do motor de uma empilhadeira Clark GTS30, fabricado pela Mitsubishi / PSI. É um 2.2 l, 4 cilindros, 16 válvulas e alimentado com GLP. Observe as bobinas de ignição do tipo Top Coil:

Imagem 15 - Bobinas Top Coil com conector de três pinos (estágio de potência integrado)

Quando se trata de bobinas de ignição que alimentam duas velas (DIS - Sistema de Ignição sem Distribuidor, ou DFS):

Este sistema consiste em um transformador que alimenta duas velas de ignição ligadas em série. Este formato é erroneamente chamado de "centelha perdida" ou "dupla faísca".

Aqui, para um motor quatro cilindros, por exemplo, temos uma carcaça com dois transformadores dentro (consequentemente quatro terminais pra conexão dos cabos de vela) ou então dois transformadores separados (cada um com dois terminais pra conexão dos cabos de vela). Veja a imagem abaixo:

Imagem 16 - Sistema de ignição com velas ligadas em série duas a duas

Na próxima imagem vemos o interior de uma bobina de ignição aplicada na linha GM VHC/VHCE:

Imagem 17 - Perceba dois transformadores na mesma carcaça. O chaveamento é feito pelo polo negativo, portanto, o terminal comum entre os primários é o positivo. Créditos: Orágio Cursos Automotivos / Gauss

A versão com driver integrado possui um bloco dissipador em liga de Alumínio:

Imagem 18 - O genéricamente referido "driver" é um circuito transistorizado que fornece uma corrente maior (através de um pino extra no conector da bobina) para o enrolamento primário. Créditos: Orágio Cursos Automotivos / Gauss

Para fins de curiosidade, um motor de seis cilindros, sejam eles dispostos em linha ou em "V", podem ter três bobinas (com duas velas ligadas em cada uma):

Imagem 19 - Motor seis cilindros com três bobinas

Na próxima etapa deste texto, você verá quatro circuitos diferentes que controlam as bobinas, todos estáticos, isto é, controlados eletronicamente.

Para entender melhor o posicionamento das bobinas de ignição num sistema computadorizado de controle de motor de combustão interna, vou citar quatro exemplos de motor quatro-tempos (admissão > compressão > combustão > exaustão) com injeção eletrônica.

Estes exemplos levam em conta motores com quatro cilindros, para facilitar o entendimento. Lá vai:

→ Motor Renault F3R, de quatro cilindros com duas bobinas de ignição, uma acionando a vela do cilindro 1 e do cilindro 4 e a outra alimentando a vela do cilindro 2 e do cilindro 3. Estas bobinas são alimentadas por um relé, e quem faz o chaveamento do enrolamento primário são duas linhas dedicadas (uma linha para cada bobina, ambas com sinal de polaridade negativa) do módulo de injeção eletrônica. Veja o diagrama abaixo:

Diagrama 4 - Módulo Siemens Sirius 32-N para motores Renault F3R (2.0 8v - Gasolina)

OBSERVAÇÃO: O motor F3R foi vendido na Europa nos anos 1990 e no Brasil entre 1997 e 2001.

Abaixo, o circuito de centelhamento das velas mais resumido:

Diagrama 5 - Esquema elétrico "resumindo" o sistema de ignição do módulo Sirius 32 N. Perceba os cabos de vela destacados em azul

Perceba que o enrolamento primário de ambas as bobinas é alimentado através da linha ligada ao relé da bomba, que é chaveado no instante em que se gira a chave. O polo negativo do enrolamento primário é a UC (Unidade de Controle), chamada aqui de "módulo de injeção eletrônica". O módulo vai largar sequências de pulsos elétricos para cada bobina. A frequência destes pulsos elétricos varia de acordo com a rotação e carga do motor.

CURIOSIDADE: Neste projeto, uma fonte suplementar de corrente é representada por um terceiro fio negativo, ligando a carcaça do veículo em um driver, isto é, um circuito transistorizado cuja função é receber os pulsos do módulo e 'amplificar' estas oscilações com mais corrente para que ocorra a excitação do enrolamento primário. A implementação do driver, neste caso, é juntamente da bobina, em sua estrutura interna.

→ Motor Renault K4M, de quatro cilindros com uma bobina para cada vela. Estas bobinas são ligadas em série duas-a-duas. As quatro estão ligadas em um relé e o chaveamento do enrolamento primário também é composto de duas linhas dedicadas (polaridade negativa) do módulo, sendo que uma linha excita as bobinas 1 e 4 e a outra as bobinas 2 e 3. Veja o diagrama abaixo:

Diagrama 6 - Módulo Siemens Sirius 32-D para motores Renault K4M (1.6 16v - Gasolina)

CURIOSIDADE: O motor K4M foi vendido na Europa nos anos 1990 e 2000, e aqui no Brasil entre 1999 e 2017. Possuem módulos Siemens, Continental ou Valeo, dependendo do modelo e ano do veículo que é equipado com este motor, porém, o conjunto de sensores, atuadores e fiação segue a mesma estrutura, mudando apenas o computador e a programação que faz o gerenciamento do propulsor.

Abaixo, o circuito de centelhamento das velas mais resumido:

Diagrama 7 - Esquema elétrico "resumindo" o sistema de ignição do módulo Sirius 32 D. Aqui as bobinas são do tipo "canetão" (Chamadas de Pen Coil ou EFS)

OBSERVAÇÃO: Acalme-se! O enrolamento secundário não fica em circuito aberto como no desenho acima. Tudo será explicado na sequência do texto!

Aqui temos algo diferente: As bobinas são ligadas em série duas-a-duas. A linha de alimentação de 12 Volts (acionada pelo tal relé da bomba) também é ligada ao enrolamento secundário, fechando o circuito para o funcionamento da vela.

Lembre-se que, assim como no exemplo anterior, apenas haverá excitação do enrolamento secundário e então fluxo de corrente quando a tensão é cortada, ou seja, a unidade de controle (módulo de injeção) opera da mesma forma, isto é, pulsando as duas linhas negativas de alimentação do enrolamento primário.

CURIOSIDADE: Perceba que aqui a bobina possui apenas dois pinos, isto é, são ligados apenas dois fios nela. Não há um terminal negativo suplementar, portanto, não há um driver embutido na bobina, e isto significa que a 'amplificação' da corrente (o chamado "estágio de potência"), está no próprio módulo de injeção.

Para ambos os diagramas apresentados acima, o Relé 1 é o "geral" e o Relé 2 é "Relé da bomba".

-> O Relé 1, além de alimentar o próprio módulo, irá alimentar a válvula do canister e os bicos injetores;

-> O Relé 2 vai alimentar a bomba de combustível e também as bobinas ignição.

Até aqui, podemos concluir que:

-> Num sistema com uma bobina para duas velas, as velas são ligadas em série duas-a-duas;

-> Num sistema com uma bobina para cada vela, as bobinas são ligadas em série duas-a-duas.

Agora, observe outros dois tipos de circuito de ignição, ambos multi-bobinas:

→ Motor Toyota 1ZZ-FBE, de quatro cilindros com uma bobina para cada vela. As quatro estão ligadas em um relé e o chaveamento do enrolamento primário agora é composto por quatro linhas dedicadas (polaridade negativa) do módulo, sendo que cada linha excita uma das bobinas. Veja o diagrama abaixo:

Diagrama 8 - Módulo Denso TCCS para motores Toyota 1ZZ-FBE (1.8 16v VVT-i Flex)

OBSEVAÇÃO: Este módulo de injeção eletrônica equipou o 1.8 16v do Corolla, no Brasil, entre 2009 e 2012.

Abaixo, o circuito de centelhamento das velas mais resumido:

Diagrama 9 - Esquema elétrico "resumindo" o sistema de ignição do módulo Denso TCCS. Aqui as bobinas também são do tipo "canetão" (chamadas de Pen Coil ou EFS)

Perceba que neste projeto as bobinas "canetão" possuem um circuito transistorizado interno e quatro pinos, sendo dois positivos e dois negativos.

Aqui não há nem velas nem bobinas ligadas em serie duas-a-duas, o controle é feito de forma individual pelo módulo de injeção.

→ Motor General Motors SPE/4, de quatro cilindros com uma bobina para cada vela. As quatro estão ligadas em um relé e o chaveamento do enrolamento primário também é composto por quatro linhas dedicadas (polaridade negativa) do módulo, sendo que cada linha excita uma das bobinas. Veja o diagrama abaixo:

Diagrama 10 - Módulo ACDelco ou Bosch para motores GM SPE/4 (1.0 8v e 1.4 8v)

OBSERVAÇÃO: O motor SPE/4 1.0 8v e 1.0 8v é uma nova geração feita com base nos velhos 1.0 e 1.4 VHCE. O SPE/4 foi lançado junto com os novos Onix, Prisma e Cobalt em meados de 2012. Possuem módulos Bosch ou ACDelco, dependendo do ano do veículo, porém, o conjunto de sensores, atuadores e fiação segue a mesma arquitetura, mudando apenas o computador e a programação que faz o gerenciamento do propulsor.

Abaixo, o circuito de centelhamento das velas mais resumido:

Diagrama 11 - Esquema elétrico "resumindo" o sistema de ignição do módulo Bosch ou ACDelco. Aqui as bobinas são individuais, porém não do tipo canetão, havendo então pequenos cabos de vela (destacados em azul).

Perceba que neste projeto as bobinas não são do tipo "canetão", porém, possuem um Driver interno e quatro pinos, sendo dois positivos e dois negativos.

Aqui não há nem velas nem bobinas ligadas em serie duas-a-duas, o controle é feito de forma individual pelo módulo de injeção. Perceba que, tanto no Diagrama 9 quanto no Diagrama 11, o enrolamento secundário está com o circuito aberto, isto é, com um de seus terminais sem ligação alguma. Para entender melhor, comece lendo o tópico "Diodo Supressor", apresentado logo abaixo neste texto.

Já o Diagrama 7 mostra bobinas com apenas dois pinos, e que estão ligados ao enrolamento primário, obviamente. Entretanto, o enrolamento secundário não fica aberto, mas sim é conectado ao enrolamento primário, isto pois o circuito possui resistência elétrica bem inferior, então a corrente sob a diferença de potencial de 12 Volts não afetará a bobina secundária. Como o chaveamento é feito pelo polo negativo, o positivo da bobina estará sempre conectado, fechando o circuito com o secundário quando o primário estiver em aberto e conduzindo o pulso de alta tensão até a respectiva vela.

Diodo Supressor

No caso de sistemas onde as bobinas não são ligadas em série duas-a-duas, mas sim controladas individualmente pelo módulo de injeção, como nos exemplos do motor Toyota e do motor GM destacados anteriormente no texto, há a necessidade de um Diodo de alta tensão para supressão de faísca.

Quando é alimentado o enrolamento primário, é acumulado um campo magnético em torno dele. Este aumento de força do campo magnético é suficiente para formar uma tensão de ativação indesejada de cerca de 1,5 kV no enrolamento secundário. Isto pode fazer com que uma faísca fraca seja produzida na vela de ignição, o que, em algumas circunstâncias, pode resultar na ionização da mistura A/C num momento completamente incorreto. Em outras palavras, ocorre adiantamento no ponto de ignição, num momento em que mistura A/C não está completamente comprimida pelo movimento de subida do pistão no cilindro. Para impedir esta descarga elétrica fora de ponto, um diodo de alta tensão é aplicado em série ao enrolamento secundário, como mostra o diagrama abaixo:

Diagrama 12 - Bobina de ignição com Driver interno (em amarelo) e quatro pinos

Num sistema com bobinas OU velas ligadas em série duas-a-duas, a resistência elétrica proporcionada por duas velas ou duas bobinas, bem como a divisão da tensão aplicada entre elas acaba por suprimir essa descarga fraca fora de ponto.

Veja abaixo, o diagrama interno da bobina Volkswagen / Audi cód. 06E905115E / 06E905115F:

Diagrama 13 - Bobina com driver integrado e diodo supressor. Créditos: BERU

Desgaste da velas

É muito comum a degradação dos cabos de vela e até das bobinas em decorrência de velas desgastadas.

Quando há desgaste nos eletrodos das velas, a resistência elétrica para formação da centelha se acentua, ou seja, aquela tensão aplicada entre os eletrodos poderá não ser suficiente para haver êxito na ionização da mistura A/C. No entanto, mesmo os cabos possuindo um isolamento demasiado grande, esta corrente que não 'circulou' através dos eletrodos pode pegar um outro caminho com menos resistência. Este caminho com menos resistência pode ser um ponto do cabo que esteja apoiado, isto é, encostado em um objeto 'aterrado', podendo ser por exemplo alguma parte metálica do motor. Isto pode tornar-se pior caso as camadas de isolamento do cabo estiverem degradadas, ou seja, ressecadas e com trincas, fissuras.

Por isso, vale a dica: Mesmo que os cabos de vela estiverem em ótimo estado de conservação, não se deve toca-los quando o veículo estiver ligado, tampouco toca-los se estiverem degradados. Se em bom estado há um leve risco de choque-elétrico, em mau estado de conservação há um baita risco!

CURIOSIDADE: Pelos eletrodos estarem desgastados, a alta resistência, além de gerar dificuldades de ignição, vai causar sobrecargas naquele que está gerando a alta tensão, ou seja, na bobina. Neste caso, a bobina tende a superaquecer (o cabo de vela também), o que pode resultar no rompimento de um enrolamento por incapacidade de dissipar tanto calor, inutilizando o componente.

Flash Over

Estendendo a explicação acima, podemos introduzir o fenômeno chamado de "flash over" no assunto.

Enquanto o motor está funcionado, no escuro, as vezes é possível notar uma luz pálida presente em torno do cabo de alta tensão e na superfície do isolador da vela de ignição. Este fenômeno é conhecido como "descarga Corona" ou "efeito Corona", e acontece por haver ionização em função da quebra da rigidez dielétrica do ar ao ser aplicado uma alta diferença de potencial. Se o ar está altamente ionizado, ocorre uma descarga parcial, resultando numa pálida luz azul.

O efeito Corona ocorre com umidade, ocorre quando a superfície do isolador da vela está suja ou quando há fissuras nos revestimentos dos cabos de vela (esses fatores provocam diminuição da resistência elétrica e um possível caminho para fluxo de corrente). Tem efeito mínimo no desempenho da vela, exceto quando a descarga provoca curto-circuito com uma parte metálica próxima (Podendo ser a própria carcaça do cabeçote), permitindo a formação do arco voltaico (flash over). Este arco provoca falhas de ignição, bem como danos irreversíveis no local onde ocorreu, isto é, no isolador da vela, nos revestimentos isolantes do cabo de vela ou na carcaça da bobina de ignição.

Para saber mais sobre ionização de gases, leia o texto sobre TVs de Plasma (CLIQUE AQUI!) e o Capitulo 1 da série sobre Lâmpadas Fluorescentes (CLIQUE AQUI!)

Se quiser entender melhor o efeito Corona, há um artigo sobre capacitores aqui do HC que cita-o também. Para lê-lo, basta CLICAR AQUI!

A ligação em série de velas ou bobinas

Como as velas - ou as bobinas - estão ligadas em série, a tensão aplicada se divide igualmente entre elas (pois obviamente as especificações de todas as velas e bobinas do motor são as mesmas). Mas qual o motivo de um motor ter ligação em série duas-a-duas nas bobinas ou nas velas?

Desde os anos 1970 que a indústria automobilística vem se curvando para as normas sobre emissões de poluentes. A injeção eletrônica foi o que facilitou a implementação das Sondas Lambda (pré e pós catalisador), do canister e de vários outros sistemas inteligentes para o controle e eficiência do motor. Um destes sistemas é o acionamento computadorizado das bobinas.

Nos motores de quatro tempos modernos, uma segunda centelha é aplicada na fase de exaustão, para queimar partículas de combustível que não foram aproveitados na fase de combustão, ajudando assim a redução da poluição do ar. Lembre-se que após o coletor de escape há um catalisador, que faz a conversão dos gases queimados nas câmaras de combustão em outros gases menos prejudiciais.

Com isso, numa época onde implementar um complexo sistema de ignição eletrônica acionando cada bobina de forma individual tinha um custo alto, os projetistas notaram que seria mais prático ligar duas velas (ou duas bobinas) em série. Assim, enquanto em um cilindro a centelha está provocando a combustão da mistura A/C, no outro cilindro a centelha está provocando a queima dos "restos" para que então sejam expelidos pelo coletor.

Atualmente, muitos projetos já empregam bobinas controladas individualmente pelo módulo de injeção, integrando o método de "dupla centelha" (uma na fase de combustão e outra na fase de exaustão) como é o caso do SPE/4 da GM e do 1ZZ-FBE da Toyota, mostrados neste texto.

CURIOSIDADE: Vale ressaltar que, a segunda centelha aplicada na fase de exaustão serve também para melhorar a vida útil do catalisador e da sonda lambda. Partículas de combustível não queimadas que saem pelo coletor de escape, vão acabar entrando em combustão dentro do catalisador, devido a ele trabalhar com temperaturas extremamente altas (300 °C ou mais), e esta queima em local errado danifica a "colmeia" que compõe o conversor catalítico.

Para saber mais sobre o funcionamento da Sonda Lambda, CLIQUE AQUI!

CURIOSIDADE: Utilizamos o termo "dupla centelha" para nos referir a aplicação de uma faísca na fase de compressão e outra na fase de exaustão. Porém, como bem sabemos, numa ligação em série, a corrente que percorre os componentes é igual e a tensão é dividida entre ambos, isto é, a energia aplicada é a mesma e no mesmo momento, ou seja, há apenas uma descarga elétrica que será "expelida" em dois pontos.

Para saber mais sobre a construção, o funcionamento e o desgaste das velas de ignição, CLIQUE AQUI!

Usinas em Fogões

Os fogões a gás com acionamento elétrico contemplam uma bobina de ignição denominada pelos técnicos como Usina!

Tal bobina alimenta todos os eletrodos, mas apenas a boca do fogão que estiver com a válvula de gás aberta é que vai acender, isto é, vai ocorrer a combustão da mistura ar atmosférico / gás pela faísca emitida pela respectiva vela:

Imagem 20 - Um fogão elétrico Fischer em manutenção

Todos os botões de acionamento das bocas do fogão possuem um interruptor elétrico embutido, e todos eles ligados em paralelo, ou seja, independente de qual boca você quiser ligar, a bobina de ignição será acionada alimentando todas as velas:

Imagem 21 - No canto esquerdo da foto podemos ver os terminais para a conexão do fase e neutro (ou fase e fase) da rede elétrica

Assim como nas bobinas de ignição automotivas, há uma carcaça feita de resina termoplástica, porém, comumente sem reforço de fibra de vidro. Internamente o transformador está 'mergulhado' em uma resina termofixa - também podendo ser do tipo epoxídica, ou então poliuretânica.

Imagem 22 - Perceba que neste outro modelo há uma lâmina na lateral

A imagem acima mostra uma bobina para aplicação em fogões de até seis bocas, entretanto, o sexto terminal vem com uma lâmina para conexão com a carcaça do equipamento caso seja aplicada em um fogão de cinco bocas. Isto se deve ao fato de existirem três enrolamentos no secundário deste transformador, cada um para conexão de duas velas, e caso apenas cinco sejam conectadas, faz-se necessário fechar o circuito de uma das bobinas com o polo negativo, ou seja, a carcaça metálica do fogão. Observe o diagrama e imagem seguintes:

Diagrama 14 - Perceba que ao aplicar esta bobina de ignição num fogão de quatro bocas um enrolamento do secundário fica sem uso

Agora repare os três enrolamentos no secundário:

Imagem 23 - Nesta é mais fácil de ver os componentes internos, apesar da cobertura com resina epoxídica

No caso da transformador da Imagem 21, ele contempla apenas cinco conectores, ou seja, já é feito pra um fogão de cinco bocas, e para que um enrolamento não fique aberto, já é ligado internamente ao negativo do circuito.

De qualquer maneira, remover tal resina sem danificar a bobina é algo deveras impossível, e o máximo que conseguimos para se ter um panorama mais abrangente de seu interior é isto:

Imagem 24 - Perceba o pino de Ferrite, formando o núcleo da bobina

Outro detalhe importante é que esta bobina de ignição consegue fornecer tensões entre 10 e 25 kV para o centelhamento com um gap de 2 a 5 mm numa frequência que gira em torno dos 5 ~ 15 Hz, a depender de cada projeto. Além do mais, diferente de um sistema de ignição automotivo, que pode ficar horas e horas ininterruptas funcionando por anos, até mesmo décadas, as Usinas são extremamente frágeis e não podem ser acionadas mais que alguns poucos segundos para o acendimento das bocas do fogão.

Como as Usinas trabalham com uma frequência de centelhamento bem inferior aos 50 ou 60 Hz da rede elétrica, faz-se necessário uma pequena PCB na entrada da alimentação com alguns componentes eletrônicos, tais como capacitores, resistores, diodos e transistor para permitir esta atenuação para os cerca de 5 ~ 15 Hz. Este circuito já é embutido na mesma carcaça, junto com o transformador, como vimos na Imagem 23.

Perceba que, assim como nas bobinas de ignição automotivas o enrolamento primário possui menos espiras e um fio de Cobre mais espesso, enquanto o secundário possui um fio com seção bem menor e muito mais espiras.

E este foi mais um texto sobre eletrônica e mecânica do Hardware Central!

Abaixo, deixo um PDF da fabricante alemã de bobinas e cabos de ignição BERU (Julius Behr & Albert Ruprecht) e do fabricante de módulos de injeção programáveis FuelTech, que serviram de fonte para a criação deste texto.

BERU:

FuelTech:

Se tiver mais conhecimento para agregar neste artigo, se notou algum erro ou inconsistência, se tiver alguma sugestão ou reclamação, basta enviar um e-mail para hardwarecentrallr@gmail.com.

Não deixe de compartilhar este conteúdo com seus amigos!

CRÉDITOS e FONTES:

Texto: Leonardo Ritter.

Diagramas: BERU; Doutor-IE; Leonardo Ritter.

Imagens: Leonardo Ritter, Google Imagens.

Fontes: Site da BERU, NGK e Bosch; FuelTech; Doutor-IE; OficinaBrasil; Wikipedia (somente artigos com fontes verificadas!).

Última atualização: 03 de Dezembro de 2023.

Comments