Com o passar dos anos, a evolução da tecnologia fez com que a nossa querida eletrônica analógica não fosse suficiente para realizar algumas funções, e a valiosa eletrônica digital permitiu continuar a trajetória com êxito.

Neste texto vou detalhar uma tecnologia por trás de alguns eletromecânismos giratórios (e alguns deslizantes também), que permitem detectar posicionamento, e com isso...

→ Quantizar distâncias;

→ Medir ângulos;

→ Controlar velocidades, número de rotações;

→ Realizar posicionamentos precisos;

Eu estou me referindo ao Encoder!

Com um Encoder é possível rotacionar braços robóticos controlando sua posição no espaço, alterar intensidade sonora num amplificador, detectar a rotação de um eixo e várias outras funções.

O funcionamento de um Encoder, os tipos principais, bem como sua ampla utilização em diversos sistemas eletromecânicos do nosso cotidiano são os tópicos principais deste texto!

CURIOSIDADE: Os Encoders também são conhecidos como "transdutores codificados" (CDTs) ou transdutores de posição.

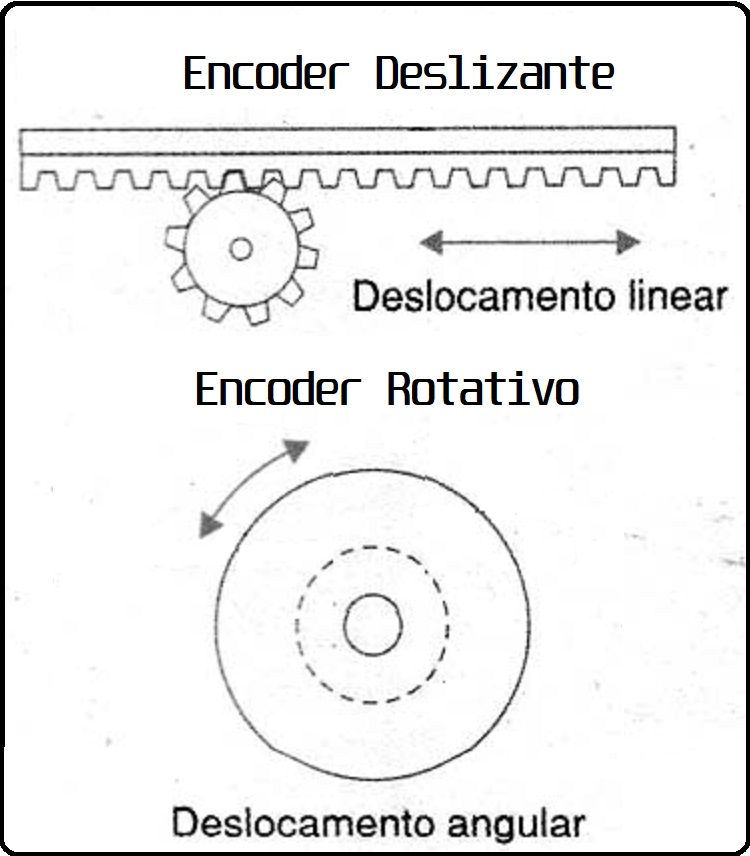

Quanto ao formato, os Encoders podem ser do tipo "Deslizante" ou "Rotativo".

Quadro 1 - Formatos de Encoders

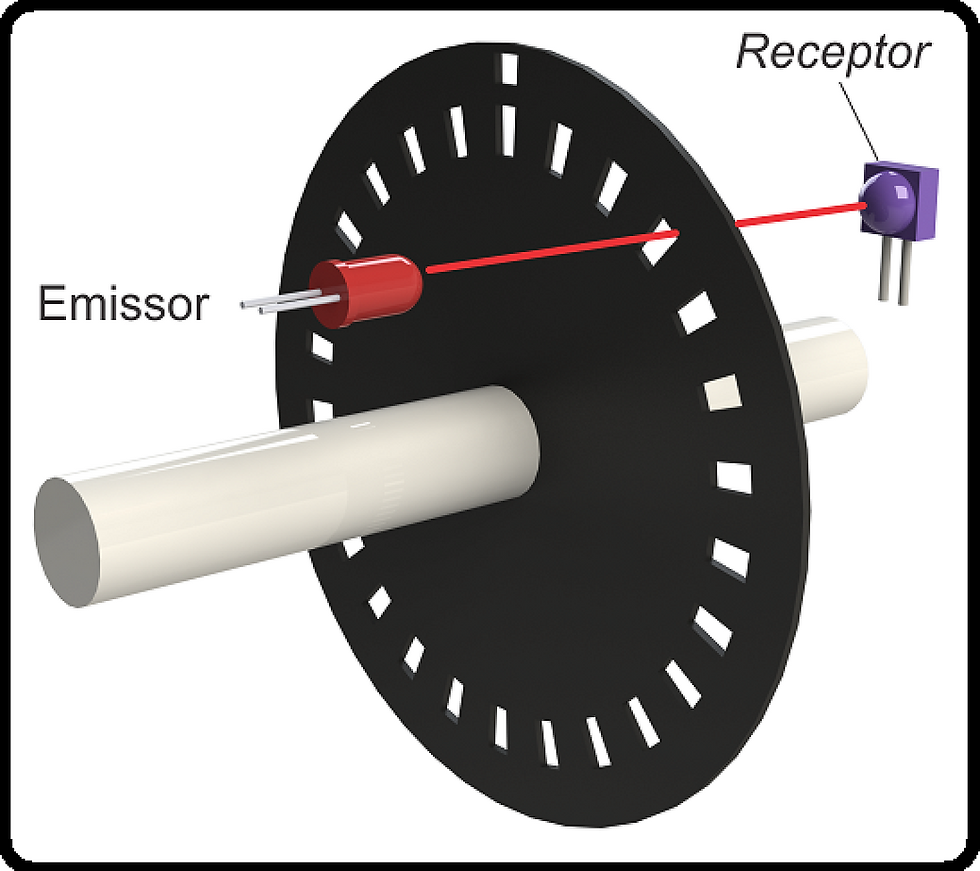

O Encoder é composto basicamente por um disco com marcações e um sistema de detecção. Existem varias formas de implementar esse sistema, como veremos a seguir.

→ Encoder Rotativo Óptico: Este sistema de detecção pode ser composto por LEDs e Fotodiodos, como é possível ver na imagem abaixo:

Imagem 1 - Estrutura básica de um Encoder Rotativo Óptico

→ Encoder Rotativo Magnético: Um Encoder também pode ter um sistema de detecção magnético através de um sensor Hall ou indutivo, tal qual na imagem abaixo:

Imagem 2 - Estrutura básica de um Encoder Rotativo Magnético

CURIOSIDADE: Em sistemas onde pode haver contaminação por umidade e poeira os Encoders Magnéticos são amplamente utilizados devido a sua confiabilidade e durabilidade. Você verá mais detalhes ao longo deste texto.

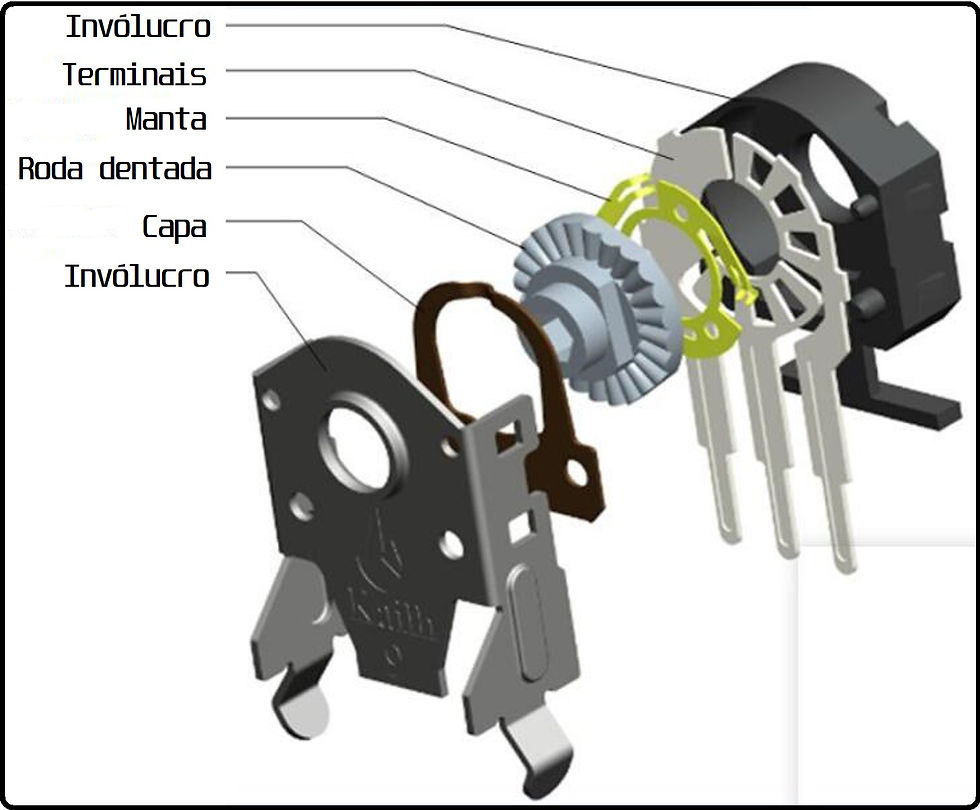

→ Encoder Rotativo Mecânico: Um modo mais simples de detecção é através de um sistema completamente mecânico, com uma roda dentada pressionando contatos elétricos, como é visto na imagem abaixo:

Imagem 3 - Estrutura básica de um Encoder Rotativo Mecânico

Existem dois tipos de Encoders. São eles:

Encoder Incremental

Este é o mais comum de se encontrar. Vejamos:

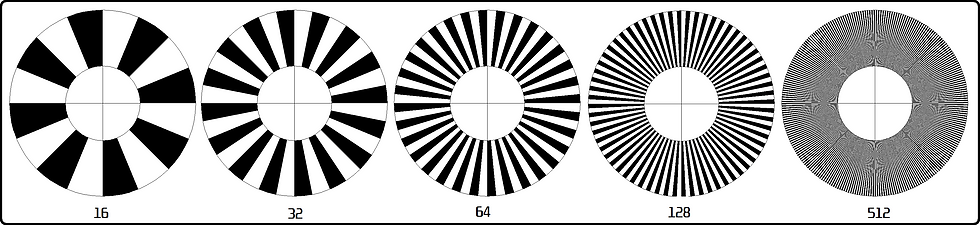

→ Encoder Rotativo Óptico Incremental: Este é composto por um disco preto repleto de marcações, como pode ser visto no Diagrama 1. Todas as marcações são transparentes, ou então simples aberturas, permitindo assim que a luz do LED ou LASER atravesse o disco e chegue o receptor. Desse modo, a medida que o disco vai girando, o fotodetector em conjunto com um microcontrolador repassa para as saídas do componente um sinal em forma de onda quadrada, proporcional ao número de marcações do disco, de acordo com a resolução do mesmo. Logo, a resolução de um Encoder é o número de marcações presentes no disco do dispositivo, que equivale à quantidade de ondas quadradas, ou clock, gerado em uma volta do disco.

Existem Encoders com várias resoluções, sendo algumas delas mostradas abaixo:

Quadro 2 - Discos de Enconder com diferentes resoluções

OBSERVAÇÃO: Os valores “16”, “32”, “128” e “512” são dados em Pulsos/Volta.

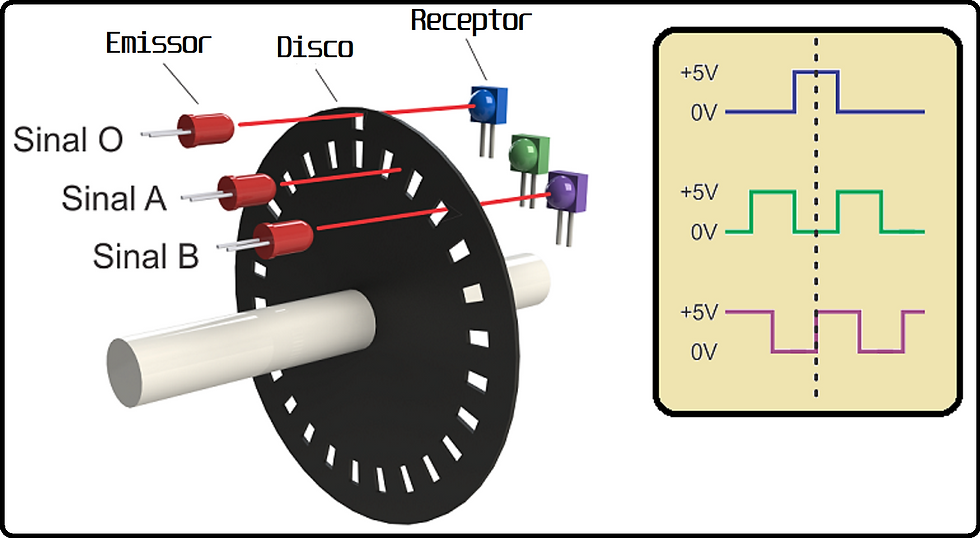

O Encoder Rotativo Óptico Incremental, o mais comum do mercado, possui 3 sinais de saída: "A", "B" e "O". Com esses sinais adquire-se o ângulo de rotação, o sentido da rotação e o início/fim de uma volta.

O sinal “A” é o sinal principal, que fornece os pulsos (ou clock) a medida que o encoder gira.

O sinal “B” é equivalente ao sinal A, porém defasado em + ou - 90°, cujo objetivo é sinalizar o sentido da rotação.

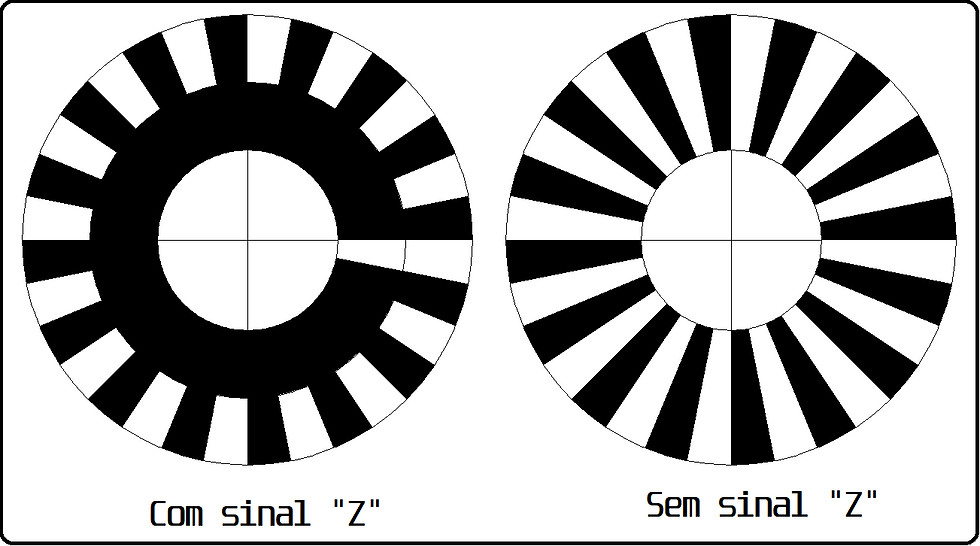

O sinal “O” (também conhecido por “Z” ou “I”) indica o início de uma revolução.

Veja a imagem abaixo:

Diagrama 1 - Os sensores e os sinais de um Encoder Óptico Incremental

Quando o sinal “B” estiver adiantado em 90º do sinal “A”, o encoder gira no sentido anti-horário, neste caso a borda de subida de um sinal “A” se encontra com o sinal “B” no estado 1. Quando “B” estiver em 0 durante a borda de subida do sinal “A”, o Encoder estará girando no sentido horário. Veja o Gráfico abaixo:

Gráfico 1 - Sinalização gerada ao girar um Encoder

O sinal "O", tem por objetivo indicar a posição "0" (zero) do Encoder e com esta informação é possível detectar o número de revoluções que o dispositivo acoplado ao Encoder gerou. Veja abaixo que existem Encoders com ou sem o sinal "Z":

Quadro 3 - Detecção de voltas de um Encoder

-> Encoder Rotativo Mecânico Incremental: Este é composto por uma Roda Dentada com dentes em uma de suas faces, assim como em engrenagens cônicas. Veja a imagem abaixo:

Imagem 4 - Engrenagem Cônica

Esta engrenagem costuma ser confeccionada em material polimérico, sendo em geral feita com Poliamida. Ela gira com sua face dentada posicionada contra uma 'capa' metálica que possui um dente, cuja função é tornar o giro mais "justo" e evitar deslizes e imprecisões. A 'manta', fixada na face lisa da engrenagem vai fechando contato entre os três terminais e gerando duas pulsações defasadas 90° uma em relação à outra.

Veja a imagem abaixo:

Diagrama 2 - Por dentro de um Encoder Rotativo Mecânico

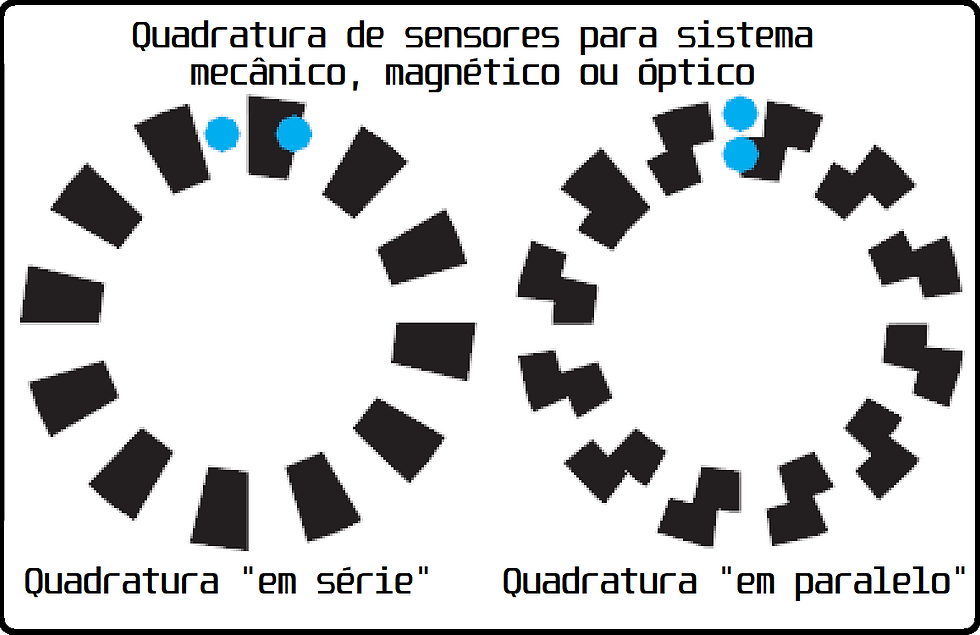

Para se entender melhor, é como se fossem dois botões, que chamaremos aqui de "B1" e "B2". Esses botões são pressionados por dentes de um disco, sendo que estes dentes e a superfície dos botões possuem um formato arredondado. Assim como no sistema Óptico, a quadratura desses botões em relação aos dentes cria dois sinais defasados 90° um em relação ao outro, ou seja, quando o sinal de “B2” estiver adiantado 90º em relação ao sinal de “B1”, o Encoder gira no sentido anti-horário. Volte ao Gráfico 1 e veja o esquema abaixo para entender melhor:

Imagem 5 - Os sensores são representados em azul

CURIOSIDADE: Geralmente, Encoders mecânicos detectam apenas movimento e não possuem detecção de revoluções, ou seja, não há um sinal "Z".

-> Encoder Rotativo Magnético Incremental: Este é composto por uma roda ou coroa dentada (também chamada de roda fônica) e um sensor hall ou sensor indutivo. A roda dentada precisa ser magnetizada ou simplesmente metálica.

SENSOR INDUTIVO: Um imã permanente em um núcleo ferromagnético de um enrolamento de fios de Cobre, isto significa que temos uma espécie de indutor servindo como sensor. A proximidade do sensor com os dentes roda dentada modifica o campo magnético do imã permanente existente no sensor. Quando a roda fônica está parada, o campo magnético fica estável. Quando a roda gira, a movimentação dos dentes gera uma perturbação do campo magnético, isto é, o movimento gera uma variação no fluxo magnético, e isso faz com que surja na bobina uma tensão induzida (e obviamente oscilante) que varia de frequência de acordo com a rotação. Veja a imagem abaixo:

Diagrama 3 - Roda Fônica com sensor indutivo

CURIOSIDADE: Um sensor indutivo também é chamado de "Sensor de Relutância Variável". Para saber mais sobre indutância, relutância e vários outros termos, comece CLICANDO AQUI!

SENSOR HALL: Um elemento sensor composto de semicondutor (por exemplo, o Arseneto de Gálio) é excitado por um campo magnético de um imã permanente. Quando uma armadura é colocada entre o sensor e o imã, a excitação se reduz. Com isso, podemos entender que o 'miolo' da roda do encoder é um imã, e os dentes são a armadura que á isolam do sensor. Quando um dente fica entre o imã e o semicondutor, o sinal emitido por ele está nível LOW, e como são vários dentes um sinal pulsante será formado, também variando sua frequência de acordo com a rotação.

Diferente de um Encoder Óptico ou Mecânico, não se faz necessário um sensor específico para o sinal "Z", isto pois, uma roda fônica pode conter um pequeno trecho faltando alguns dentes, e que gerarão uma 'anomalia' no sinal oscilante a cada revolução completada. O sistema que faz a leitura do sinal do Encoder é programado pra identificar este pequeno intervalo.

No caso de eixos que podem girar em sentido horário e anti-horário, também pode ser utilizado dois sensores com quadratura específica para gerarem um sinal oscilante com defasagem de 90°, igual ocorre nos sistemas Ópticos e Mecânicos detalhados anteriormente.

CURIOSIDADE: Um sensor indutivo não precisa ter uma alimentação elétrica, isto pois o movimento da roda fônica induz uma tensão alternada na bobina, ou seja, o sinal é gerado por indução eletromagnética. Alguns sistemas podem incluir uma linha de alimentação elétrica de corrente contínua com a intenção de deslocar a curva do sinal do sensor e evitar interferência eletromagnética, dentre outros fatores técnicos. Já um sensor Hall precisa de uma alimentação positiva e negativa para que haja uma saída de sinal.

CURIOSIDADE: Alguns Encoders podem ter saídas "A" e "/A", "B" e "/B" e "Z" e "/Z". Não são simplesmente saídas duplicadas, mas sim sinais diferenciais. Para saber mais sobre o funcionamento e a utilidade de pares diferenciais, CLIQUE AQUI!

-> Encoder Deslizante Óptico Incremental: Este é composto por uma tira de material plástico com faixas escuras e faixas transparente de forma alternada, ou melhor dizendo, "zebrada". Os emissores e receptores de luz também são posicionados de maneira que gerem dois sinais com defasagem de 90° um do outro para que se saiba a direção do movimento.

-> Encoder Deslizante Mecânico Incremental: Pouco conhecido e utilizado, possui as mesmas características do Encoder Rotativo Mecânico.

-> Encoder Deslizante Magnético Incremental: Pode ser dita como uma cremalheira com sensor(es) para identificar a posição.

Encoder Absoluto

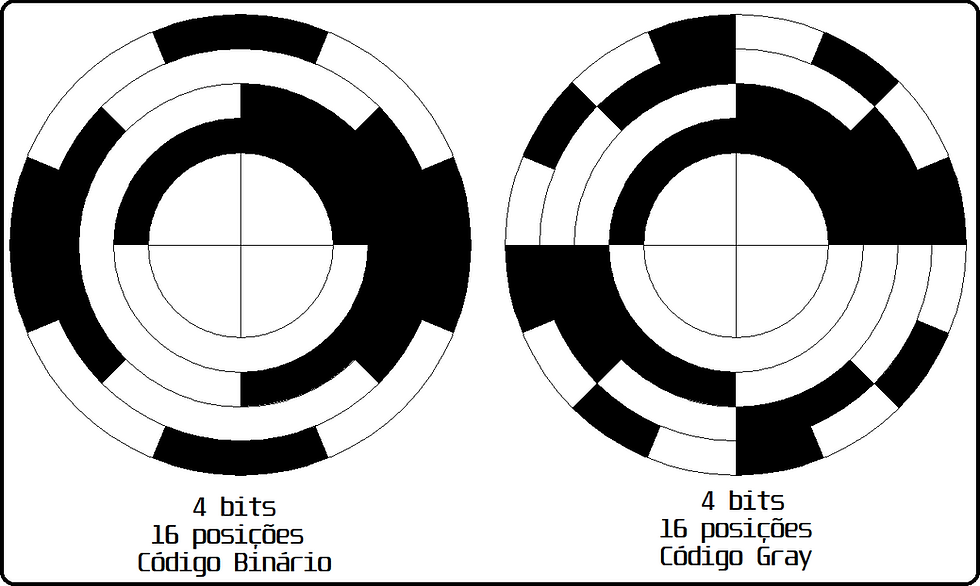

-> Encoder Rotativo Óptico Absoluto: São componentes mais complexos e caros. Como o próprio nome já diz, indicam a posição absoluta, e isto ocorre através de saídas digitais codificadas em um valor binário.

A resolução deste tipo de Encoder também é dada em bits, que correspondem ao número de faixas disponíveis no sensor. Sendo assim, um Encoder absoluto que tenha resolução de 4 bits irá detectar até 16 posições do eixo.

A principal vantagem do Encoder absoluto é que, em qualquer momento, independente, por exemplo, de uma queda abrupta de energia, é possível saber a posição do eixo sem necessidade de uma nova sincronização.

Um Encoder Óptico Absoluto possui um disco preto com várias regiões transparentes, que permitem a passagem da luz do LED para o respectivo receptor. Assim como num circuito digital qualquer, todas as posições detectadas pelo Encoder são representadas por códigos binários, sendo que as regiões escuras equivalem ao bit "1" e as regiões transparentes equivalem ao bit "0". Veja a tabela-exemplo abaixo:

Tabela 1 - Código Binário também é utilizado em Encoders

Esta é uma forma simples de se fazer a marcação de posições, porém existem alguns problemas a serem considerados na adoção desta forma binária.

Para evitar estes problemas, é comum que transdutores de deslocamento absolutos possuam codificação diferente, utilizando-se do chamado "Código de Gray". Mas o que seria o "Código de Gray" e quais suas diferenças e vantagens para o código binário comum?

Para responder isso nada melhor que um pessoa que manja da matemática, mas que consegue explicar de forma bastante compreensiva (não fala em grego :v):

Vídeo do canal YT "MathGurl" sobre os códigos de Gray

Para complementar, veja o PDF abaixo:

Em Encoders absolutos deve existir ao menos uma faixa com marcações de sincronismo. Sem essas marcações, na transição da leitura de posição para outra ocorrem estados intermediários dos níveis lógicos que podem causar erros. Esta marcação equivale á um sinal de clock em um circuito, isto é, ele serve como referência para que o sistema 'entenda' a sequência de zeros e uns. Veja os discos de Encoder abaixo e perceba que a faixa da borda mais externa serve também como sincronismo:

Quadro 4 - Disco de Encoder no formato binário e Gray, ambos com sinal de sincronismo

-> Encoder Deslizante Óptico Absoluto: Uma tira plástica com marcações binárias, podendo também utilizar Código Gray. Veja o Diagrama abaixo:

Diagrama 4 - Encoder Óptico Deslizante Absoluto com resolução de 4 bits (4 pistas)

Os Encoders são amplamente utilizados em vários dos equipamentos do nosso dia-a-dia. Aqui vão alguns simples exemplos:

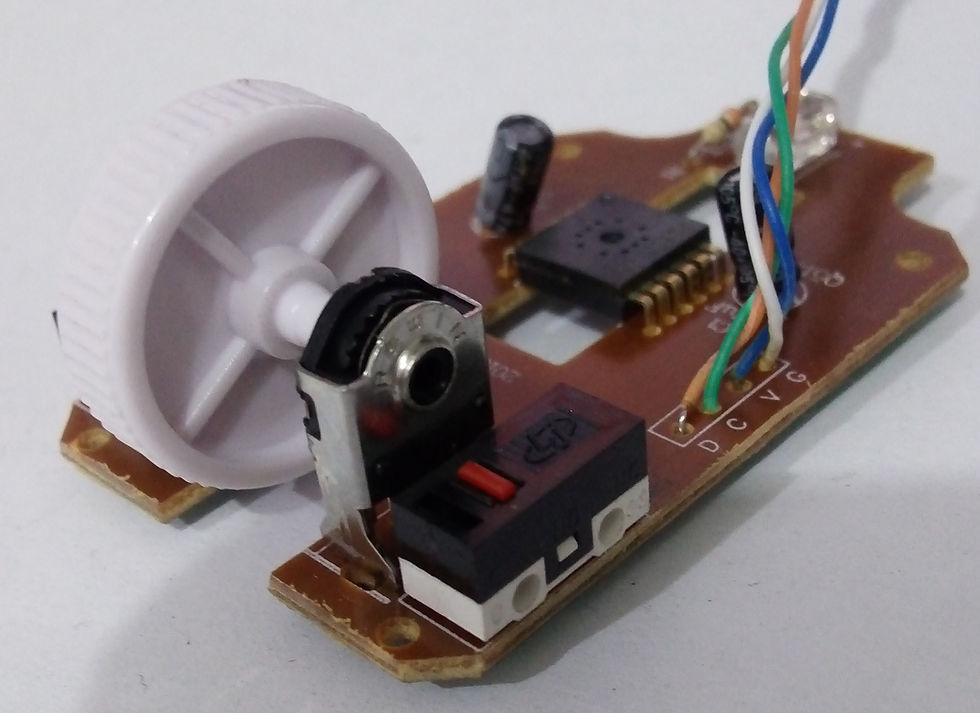

Scroll dos Mouses

Imagem 6 - O Encoder do botão Scroll dos mouses

Qualquer mouse precisa de um Encoder pra detecção do movimento no botão Scroll, isto é, no botão de rolagem. Geralmente se faz o uso de um Encoder Rotativo Mecânico Incremental. Veja a imagem deste pequeno componente:

Imagem 7 - Encoder H11

CURIOSIDADE: Encoders Rotativos Mecânicos são vendidos em vários tamanhos diferentes, sendo que é comum a utilização da nomenclatura "H" seguida pelo valor de sua altura, que é dada em milímetros, portanto existem Encoders H5, H7, H9, H11, H13 e etc.

CURIOSIDADE: É menos comum, porém existem mouses onde o botão Scroll possui um Encoder Rotativo Óptico Incremental.

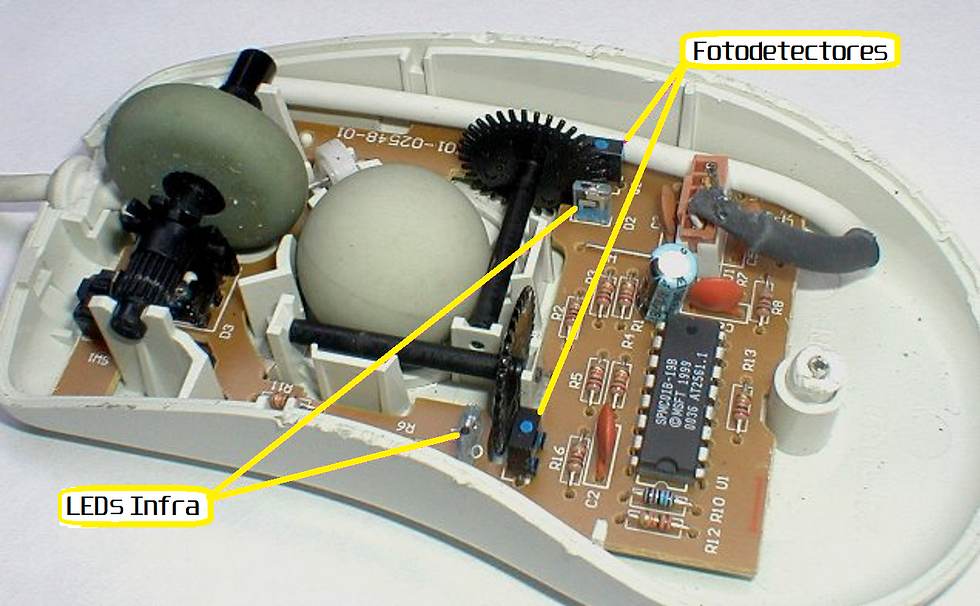

Mouse de Esfera

Os obsoletos mouses de esfera funcionam com dois Encoders do tipo Rotativo Óptico Incremental. Em contato com a superfície, a esfera de plástico se movimenta dentro de seu alojamento, que faz parte da base do mouse. Esta esfera transfere o movimento para dois eixos, sendo um para o vetor X e outro para o vetor Y. Na ponta de cada eixo, um Encoder Óptico. Entenda melhor com a imagem abaixo:

Imagem 8 - Mouse de Esfera desmontado

Os LEDs utilizados nestes Encoders operam com luz Infravermelha.

Veja abaixo o mecanismo de retenção da esfera em seu alojamento:

Imagem 9 - Rolamento com mola para retenção da Esfera no alojamento

CURIOSIDADE: Para saber mais sobre o funcionamento de mouses Ópticos e de Esfera, CLIQUE AQUI!

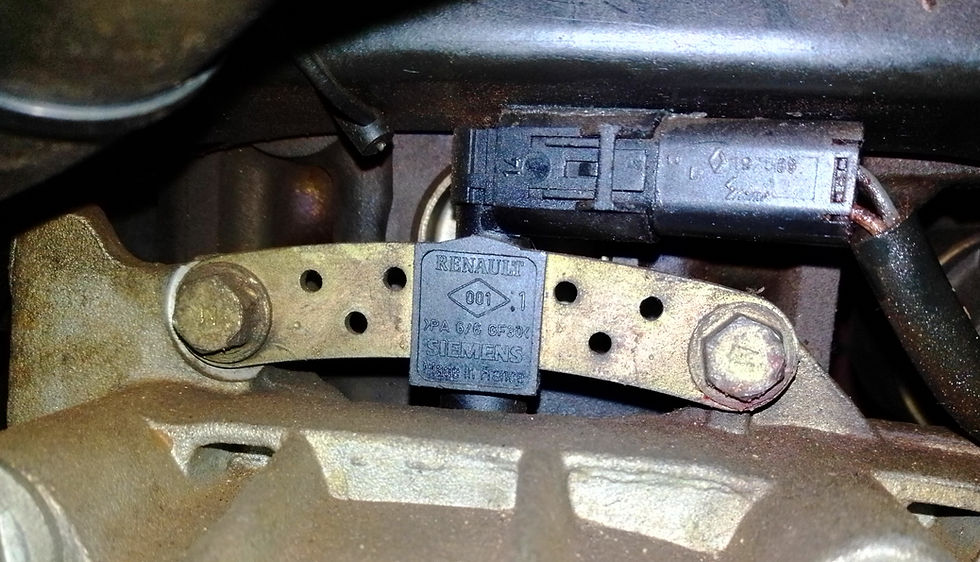

Motor de Combustão Interna - Sensor CKP

Para que o módulo de injeção saiba a rotação do motor, uma roda fônica e um sensor indutivo ou Hall é necessário.

A roda fônica é um transferidor — também conhecido como disco de grau — que mede ângulos de rotação do virabrequim para que o computador da injeção eletrônica calcule o ponto de ignição, o ponto de injeção de combustível, dentre outros eventos que devem acontecer para que o motor opere.

O uso do Encoder Rotativo Magnético Incremental é para que o sistema eletrônico saiba o PMS e o PMI (Ponto Morto Superior e Ponto Morto Inferior, respectivamente) de cada pistão, bem como o momento de abertura e fechamento das válvulas de admissão e escape, isto pois, num motor quatro tempos, para cada quatro voltas do vira-brequim o comando de válvulas completa uma revolução.

A roda fônica pode ser embutida no volante do motor, em paralelo com a pista de dentes que fica em contato com o pinhão do motor de arranque. Veja a imagem de um sensor indutivo montado em cima da caixa da embreagem, na lateral do motor:

Imagem 10 - Sensor de rotação da linha de motores Renault K4M

A roda fônica também pode ser colocada em paralelo com a polia do vira-brequim que movimenta a correia de acessórios. Veja a imagem abaixo:

Imagem 11 - Roda fônica da linha de motores FIAT FireEVO

CURIOSIDADE: Uma roda fônica geralmente possui 60-2 dentes. O termo 60-2 indica que a polia é dividida em 60 setores (dentes), como uma engrenagem, porém, com a falta dos dois últimos para indicar a referência de posição, isto é, para tornar possível a detecção de uma revolução completa.

O Encoder com polia 60-2 é o modelo mais popular, mas há vários outros, como o 36-1, além dos 8–1 e 4+1 usados em motocicletas.

Para o projeto, uma roda fônica de 60 dentes permite uma flexibilidade muito ampla para a programação do módulo de injeção, isto pois 60 é um número divisível por 2, 3, 4, 5, 6, 8, 10 e 12, permitindo apontar com precisão o PMS de motores com diferentes números de cilindros e configurações (em linha, Boxer e os em "V" com diferentes aberturas de bancadas), sem que o software precise de grandes adaptações além das mudanças de pontos de referência.

Motor de Combustão Interna - CMP

Muitos motores modernos já empregam um Encoder no eixo de comando de válvulas. O sensor CMP trabalha de forma semelhante ao sensor de rotação (CKP). A diferença está no fato de que esse sensor capta um único sinal, que serve como referência de fase do 1º cilindro. Num sistema com variador de fase, o sensor CMP também consegue detectar o atraso ou adiantamento do eixo do comando.

O sinal do sensor CMP, em conjunto com o sinal do sensor de rotação permite ao módulo do motor reconhecer o PMS e PMI dos cilindros e determinar o ponto de injeção e de ignição (motor Otto) sequencial com melhor precisão. Em outras palavras, com dois sensores de rotação o módulo de injeção eletrônica consegue o perfeito sincronismo entre bloco e cabeçote, fazendo com que seja possível a detecção de erros, como por exemplo a má sincronização do motor após uma troca de correia dentada.

A localização do sensor de fase varia de acordo com o projeto do motor, podendo estar montando junto à polia de comando de válvulas (na lateral do cabeçote) ou ao longo do eixo (na tampa do cabeçote).

O sensor CMP pode ser indutivo ou de efeito Hall, isto também varia de acordo com o projeto do motor. Independente disto, é necessário apenas um dente para que o sistema, através do sensor de fase, detecte uma revolução completa do eixo de comando de válvulas e assim compare com o sinal de rotação do vira-brequim.

Sistema de freio com ABS

O sistema de freios ABS (Anti-lock Braking System - Sistema Anti-blocante de Freio) requer um Encoder Rotativo Magnético Incremental em cada roda aferindo a rotação e comparando com a velocidade do veículo.

Para que as rodas do veículo não venham a travar numa frenagem brusca, ocasionando a perda de controle do veículo e um possível acidente, um computador monitora a rotação de cada roda, e quando elas estiverem e iminência de travar um corpo de eletroválvulas regula a pressão do fluído de freio direcionado para cada roda, e assim mantém a frenagem, porém, com as rodas girando. Se as rodas não travam é possível desviar de obstáculos, não há derrapagem, consequentemente não se perde o controle da direção e a distância de parada também se reduz.

Nas rodas dianteiras o sensor de rotação está fixado na manga de eixo. A junta homocinética possui uma coroa dentada, como é possível ver na imagem abaixo:

Imagem 12 - Encoder de roda dianteira com sensor indutivo

Nas rodas traseiras, a coroa dentada pode estar embutida no cubo da roda ou então no próprio disco de freio, isto depende do projeto.

Sistemas de Som

Aparelhos de som modernos costumam ter um sistema de amplificação de áudio 100% digital, e quando digo 100% digital quero dizer que há um Encoder no lugar do velho conhecido potenciômetro.

O circuito integrado responsável pela amplificação do áudio recebe os sinais "A" e "B" do Encoder e assim habilita e desabilita bancos de resistores para que se altere a intensidade sonora.

O uso do Encoder Rotativo Mecânico Incremental é muito comum em rádios automotivos. Veja a imagem abaixo:

Imagem 13 - Rádio Renault / Positron SP140

Em muitos rádios o Encoder já possui a função Liga / Desliga e que também funciona como 'Pause'. Pressionando o botão giratório uma vez ocorre a pausa do som. Mantendo o botão pressionado por alguns instantes ocorre o desligamento ou ligamento do equipamento.

Para saber mais sobre os comuns potenciômetros, CLIQUE AQUI!

Os Encoders são amplamente utilizados na eletrônica e na mecânica.

Podem substituir potenciômetros e tornarem o circuito completamente digital. Também podem informar com precisão um ângulo ou posição.

Se ficou com alguma dúvida, quer relatar algum erro ou tem uma sugestão, entre em contato com o HC pelo e-mail hardwarecentrallr@gmail.com.

Se gostou do artigo, curta e compartilhe nas redes sociais!

FONTES e CRÉDITOS:

Texto: Leonardo Ritter

Imagens: Google Imagens; Leonardo Ritter; Instituto Newton C. Braga; Autoentusiastas Classic.

Fontes: Doutor.IE; Instituto Newton C. Braga; MathGurl; Bitecnologia; Fórum Qastack; Autoentusiastas Classic.

Última atualização: 28 de Agosto de 2023.

Comments